Mushiny Colabora con Yamaha: Aplicación de soluciones de logística inteligente en fábricas inteligentes 5G

Vistas:365 Autor:Editor del sitio Hora de publicación: 2024-10-25 Origen:Sitio

Mushiny Colabora con Yamaha: Aplicación de soluciones de logística inteligente en fábricas inteligentes 5G

Recientemente, la primera fase del proyecto de transformación de fábrica inteligente 5G en Chongqing Construction Yamaha, con el apoyo de Mushiny, se completó con éxito y pasó la aceptación final. Como empresa tradicional de fabricación de motocicletas, ¿cómo ha pasado Yamaha de la logística y la gestión de almacenamiento convencionales a un modelo de logística inteligente 'bienes a personas'? ¿Cómo ayuda la solución logística 5G de Mushiny a Yamaha a mejorar la eficiencia del almacén y reducir la intensidad de la mano de obra? Echemos un vistazo más de cerca al interior de Yamaha.

Antecedentes del proyecto

Como fabricante tradicional de motocicletas, Chongqing Construction Yamaha Motorcycle Co., Ltd. ha estado gestionando su logística y almacenamiento con algunos métodos heredados. Por ejemplo, los componentes a menudo se almacenaban como subcomponentes en lugar de como conjuntos completos, lo que daba lugar a una amplia variedad de piezas en el almacén. Además, los estrictos estándares de control de calidad de la empresa exigían la gestión de lotes para los componentes entrantes y salientes. Esto significaba que los componentes debían procesarse en lotes durante las tareas de entrada y ensamblarse según los requisitos de producción durante las operaciones de salida.

Debido a las limitaciones de su sistema de gestión de información, Yamaha había estado utilizando documentación en papel tanto para los procesos de entrada como para los de selección. El personal de logística se encargó de las tareas de entrada y recogida manualmente. Los empleados tenían que memorizar los lugares de almacenamiento de piezas en sus respectivas áreas y caminar una media de 20 km por día para completar las tareas de recogida. Esto condujo a una baja eficiencia operativa y una alta intensidad de mano de obra. Un análisis de IE de estas operaciones reveló datos detallados, como se muestra en la Figura 1.

El análisis mostró que caminar y verificar documentos representaban aproximadamente el 64% del tiempo promedio empleado. ¿Podrían utilizarse equipos inteligentes para eliminar o reducir estas ineficiencias, aumentar la eficiencia de la producción y reducir la intensidad del trabajo de los trabajadores transformando el modelo tradicional 'persona-bienes' en un modelo 'bienes-persona'?

Implementación práctica

El almacén de Chongqing Construction Yamaha Motorcycle Co., Ltd. opera con un sistema de almacenamiento en ubicación fija con almacenamiento y recolección integrados. Las piezas se clasifican por lote de producción y por zona de suministro, un proceso que difiere significativamente de los métodos flexibles de almacenamiento y recolección comúnmente utilizados en el comercio electrónico, donde los pedidos se clasifican según una secuencia y, a veces, se agrupan.

Para optimizar los niveles de inventario y controlar los costos operativos, Mushiny diseñó una solución que integra las características de ambos procesos. El flujo de trabajo logístico incluye ubicaciones de almacenamiento flexibles, tareas de almacenamiento y recolección separadas y clasificación por lote de producción y zona de suministro:

1. Gestión eficiente del almacenamiento: el sistema WMS de Mushiny gestiona las ubicaciones de almacenamiento de manera eficiente. Las ranuras de almacenamiento fijas que antes estaban reservadas para determinadas piezas ahora se pueden reutilizar para otros artículos cuando están agotados, maximizando la utilización del espacio del almacén.

2. Separación de almacenamiento y recolección: Los AMR serie T de Mushiny se utilizan para tareas de transporte, lo que reduce significativamente el tiempo que el personal pasa caminando.

3. Selección por lotes y zona de suministro: la selección se organiza por lote de producción y zona de suministro para garantizar el control de calidad.

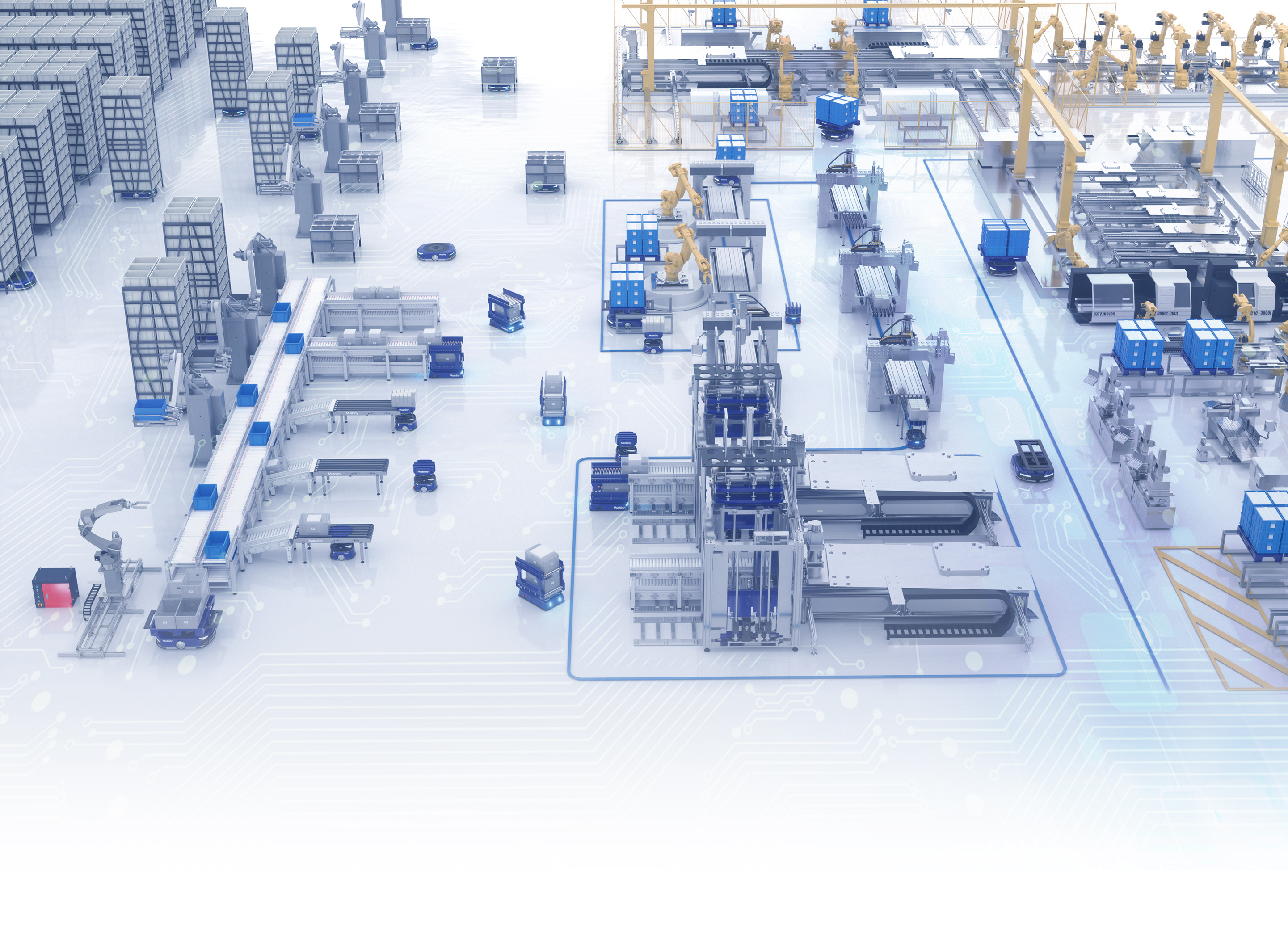

Junto con las previsiones de volumen de producción a medio plazo, Mushiny desarrolló un plan para la aplicación de AMR (robot móvil autónomo) en el almacén inteligente de Chongqing Construction Yamaha, como se muestra en el diagrama.

Al optimizar y mejorar los procesos de almacén existentes con AMR, se espera que el proyecto reduzca el personal de recogida en el almacén en un 50 %. Más importante aún, los equipos y el software de gestión de Mushiny permiten una gestión inteligente de los componentes del almacén, mejorando la precisión del almacén y la gestión general. Por ejemplo, al final de cada día, los estantes que contienen las piezas necesarias para la producción del día siguiente se pueden acercar al área de selección, lo que mejora la eficiencia de salida para el día siguiente.

Fábrica inteligente 5G

Como uno de los primeros proyectos piloto de demostración de '5G+ Industrial Internet' de Chongqing, China Mobile Chongqing, Chongqing Construction Yamaha y Mushiny han colaborado para crear una fábrica de demostración inteligente de 5G+AGV. Esta es también la primera fábrica de Yamaha a nivel mundial que utiliza tecnología 5G.

Con la aplicación de la tecnología 5G, Mushiny ha logrado una programación más flexible, una producción colaborativa de múltiples AMR y un transporte centralizado de materiales de producción. Al utilizar el enfoque 5G+MEC (Multi-access Edge Computing), la informática se centraliza en la nube, lo que hace que los AMR tradicionales sean más livianos y, al mismo tiempo, garantiza el procesamiento empresarial local, con los datos de los clientes permaneciendo en el sitio. Esto reduce los costos laborales y al mismo tiempo mejora significativamente los estándares operativos, la seguridad de la producción y la eficiencia.

En la fábrica actual de Yamaha, después de emitir un solo comando, los robots inteligentes de Mushiny, impulsados por una red 5G, responden rápidamente y eligen automáticamente la ruta óptima para la entrega del material. Todos los vehículos operan de manera ordenada sin necesidad de intervención manual, logrando una verdadera producción inteligente.

Las soluciones logísticas 5G de Mushiny, con su profunda aplicación en el sector de fabricación industrial, proporcionan un modelo para avanzar en la construcción de fábricas inteligentes a través de la tecnología 5G. La era de la logística de fabricación inteligente ha llegado y Mushiny espera colaborar con más socios para lograr cambios transformadores en la logística de las fábricas inteligentes.